20. yüzyılın başları, kaliteli ekmek üretmek için kullanılan unların özelliklerini daha iyi anlamak ve daha iyi kontrol etmek için kapsamlı araştırmaların yapıldığı bir dönemdi. 1920'de Marcel Chopin bu çabaya katkıda bulundu ve Ekstansometreyi tanımlayan bir patent başvurusunda bulundu (Fransız patent no. 525.986). Ekstansometre, önceden hazırlanmış bir hamur diskini hassas koşullar altında genişleterek yeniden ürettiği hamurdaki bir hücrenin genişlemesini simüle eder. Buluş, 1937'de (Fransız patent no. 925-017), Marcel Chopin'in buluşuna bir yoğurucu ve ekstraktör eklediğinde Alveograf doğdu!

Alveograph nedir?

Alveograf, bir hamur kabarcığının deformasyonunun gözlemlenmesine dayalı olarak buğday unlarının özelliklerini ölçmek için bir cihazdır.

Bir Alveograf her zaman ayrılmaz iki parçadan oluşur: Yoğurucu ve Alveografın kendisi.

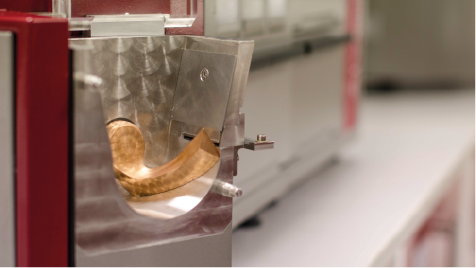

Daha az gösterişli ve fotojenik olmasına rağmen, yoğurma makinesi şüphesiz sistemin en önemli parçasıdır. Başarılı yoğurma, başarılı bir testin %80'ini oluşturur. Teknik olarak yoğurucu, %50 ilave su (%15 H2O bazı) ile 250 gramlık bir un karışımının optimal yoğurulmasını gerçekleştirmek üzere tasarlanmıştır. Bu bizi sabit hidrasyon (CH) testine getiriyor. Sıra, bir dakikalık mekanik yoğurma, ardından bir dakikalık manuel yoğurma ve ardından ilave altı dakikalık mekanik yoğurma içerir. Elle yoğurma dakikası çok önemlidir çünkü tüm unun hidrasyona uğramasını ve yoğurulmasını ve karıştırma kabında susuz un ile kalan alan kalmamasını sağlar. Bu sürenin sonunda, hamur parçasının kalınlığını belirlemek için kullanılan kalibre edilmiş bir pencereden hamuru itmek için karıştırıcının (yoğurma ünitesinin) dönüş yönü tersine çevrilir. Marcel Chopin'in yaratıcı dehasının en güçlü şekilde sergilendiği yer muhtemelen bu bölüm. Karıştırıcıya özel kavisli şeklini vererek, sadece hamuru yoğurucudan düz bir çizgide itmek değil, aynı zamanda homojen bir glüten ağı oluşturmak için protein zincirlerini hizalamak da mümkündür. Diğer yoğuruculardan gelen hamurlarla çalışmak için birçok girişimde bulunuldu, ancak hiçbiri orijinal yoğurma -ekstrüzyon ünitesi ile elde edilen tekrarlanabilirlik ve yeniden üretilebilirlik seviyelerine ulaşamadı.

Çıkartılırken beş parça hamur kesilir, yuvarlanır, diskler halinde kesilir ve bir dinlenme odasına yerleştirilir. Belirli sıcaklık ve nem koşullarında gerçekleştirilen bu aşama, testin başarısı için de oldukça önemlidir. Protein zincirlerinin yapılanmaları bu dönemde tamamlanır.

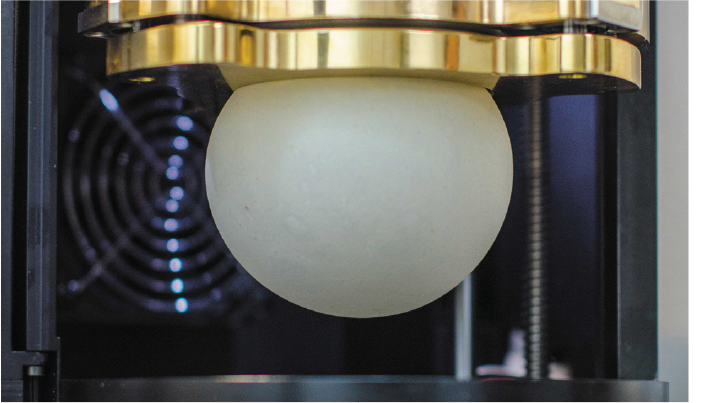

Bir sonraki adım, hamur parçasını Alveograf üzerine yerleştirmek ve belirli bir kalınlık elde etmek için belirli bir hızda bastırmaktan ibarettir. Daha sonra, hamur parçası, kalibre edilmiş bir hava akışı ile şişirilirken, sistem, hamur filmi kırılana kadar, zaman içinde balonun içindeki basınçtaki değişikliği kaydeder. Bu işlem beş parça hamur üzerinde tekrarlanır ve nihai sonucu elde etmek için beş ölçümün ortalaması alınır.

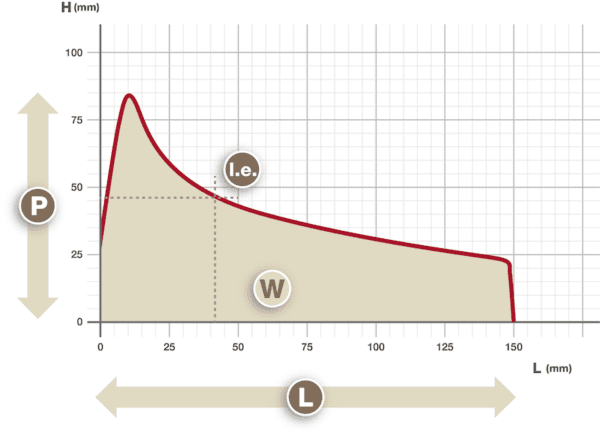

Alveografın eğrisi, basıncı zamanın bir fonksiyonu olarak gösterir. Eğrinin gösterdiği şey, bir balonu şişirmeye çalıştığımızda olanla yakından karşılaştırılabilir.

İlk başta, hamur parçası deformasyona direnir. Sürekli hava eklendiğinden ve bu havayı alan hacim küçük olduğundan iç basınç artar.

Hamur ne kadar direnirse, basınç o kadar büyük olur.

Eğride maksimum “P” değeri, hamurun sağlamlığına (direnci) karşılık gelir. Bir fırıncı için bu, hamurun “kıvamlılığı” olarak bilinir.

Bir balonda olduğu gibi, direnç aşıldığında (hava eklenmesi nedeniyle), hamur parçası bir kabarcık oluşturmaya başlayacaktır. Hamur söz konusu olduğunda, balonun hacmi çok hızlı artar ve iç basıncı düşerek eğrinin aşağı inmeye başlamasına neden olur. Hamur çok elastik değilse, bu daha hızlı gerçekleşir. Eğri üzerinde belirli bir noktadaki “P” değeri ile basınç değeri arasındaki azalma oranı "elastikiyet indeksi"ni ölçmek için kullanılır.

Bu elastikiyet, hamurun deformasyondan sonra geri çekilme kapasitesini temsil eder, bu da bazı pizza hamurlarının neden yanlış boyutta olma eğilimi olduğunu açıklar.

Kabarcık, hamur filmi o kadar ince olana kadar deforme olmaya devam eder ki, aşırı şişirildiğinde tıpkı bir balonun patlaması gibi kırılır. Bu kırılma noktasına ulaşmadan önce geçen süre de mesafe olarak ifade

edilir ve her ikisi de hamurun uzayabilirliğine karşılık gelen “G” veya “L”yi temsil eder. Fırıncılar için bu kavram, hamurun esneme kapasitesini ifade eder.

Eğrinin altındaki toplam alan için "W" gibi diğer parametreler de hesaplanır ve "pişirme gücü/Enerji" olarak da bilinir. Direnç ile uzayabilirliği karşılaştırmak için P/L oranını da hesaplayabiliriz.

Bu özelliklerin tümü, çeşitli katkı maddeleriyle birlikte proteinlerin (değişen direnç, uzayabilirlik ve elastikiyet seviyelerine sahip), zedelenmiş nişasta ve (direnci artıran) kül içeriğinin kalitesine bağlıdır.

Bugün, Alveograph uluslararası kabul görmüş standart bir yöntemdir (bkz. “Standardizasyon”). Buğdaylarını seçmek ve paçallamek, unları kontrol etmek ve geliştirmek, şartnamelere uymak için kullanan değirmencilerin tercih ettiği araçtır. Aynı zamanda, içerik ve katkı tedarikçileri, yetiştiriciler, araştırma enstitüleri ve diğerleri arasında ikincil işleme endüstrisinde yaygın olarak kullanılmaktadır.

Bazı geleneksel fikirlerin aksine, Alveograph hiçbir şekilde belirli bir buğday veya un türüyle sınırlı değildir.

Sert ve yumuşak buğdayların (hatta durum buğdayı için bir protokol vardır) ve kurabiye, kraker, her tür ekmek (baget, sandviç ekmek ve gözleme), makarna ve pizza için unların işlenmesinde eşit derecede etkilidir:

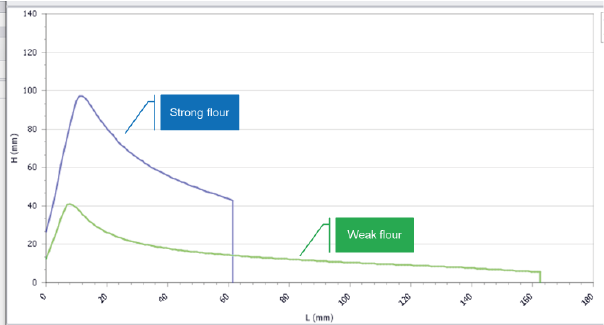

Yandaki grafikte gösterilen eğriler, tipik güçlü una ve zayıf una karşılık gelir. Güçlü bir un, yüksek direnç ve düşük uzayabilirlik gösterir (genellikle su eksikliğinden dolayı sabit hidrasyonda). Aksine, zayıf bir un, glüten ağının kalitesine bağlı olarak az çok önemli bir uzayabilirlik ile bağlantılı olarak daha düşük bir direnç gösterecektir. Bir un diğerinden "daha iyi" değildir, her bir endüstriyel prosese ve nihai ürüne bağlıdır. Örnek olarak, Bazı insanlar düşük dirençli (kurabiye, gofret vb.) ararken, diğerleri daha yüksek dirençli (dilimlenmiş ekmek, panettone ekmeği vb.) arar.

Alveograph ile un özelliklerinin doğrudan değerlendirilmesi, unun ikincil dönüşümü hakkında üreticilere değerli bilgiler sağlar.

Alveograph, yeni protokoller (örn. uyarlanmış hidrasyon (AH) ile) ve tamamen açık test koşulları (hız, zaman ve sıcaklık) ile modern zorluklara uyum sağlamasına izin vererek bugün gelişmeye devam ediyor.

Tasarımcısına paralel olarak sürekli gelişen Alveograph, bugün hem kalite kontrolü hem de yeni ürünler geliştirmek için başvurulacak araç olarak tanınmaktadır.